تعریف چاپ روتو:

1. سیستم چاپ روتو ، گروار یا روتوگراور از جمله روش های چاپ گود است. روشی مناسب برای چاپ با کیفیت بسیار بالا که قادر است تصاویری با سایه روشن های به هم پیوسته درست همانطور که در یک تصویر عکاسی شده دیده می شود را به وجود آورد.

2. در روش صنعتی گراور رول موسوم به روتو گراور از سیلندر های فلزی ( از جنس مس ) استفاده می کنند که تصاویر بصورت حفره های ذره بینی ( و البته معکوس ) بر روی آنها گود شده اند.

3. این سیلندر ها با استفاده از روش های آنالوگ ( مکانیکی – شیمیایی و فتو شیمیایی) یا روش های دیجیتالی گود شده و ساخته می شوند.

موارد استعمال:

الف : در حالت رول : انواع بسته بندی ها ، مجلات و برچسب ها با کیفیت بالا. مناسب برای چاپ مجلات و کاتالوگ های با تیراژ بسیار بالا ( مانند مجله نشنال جئو گرافیک ) ، لفاف های بسته بندی دیوار پوش و کف پوش ها ، پرده های زینتی ، فیلم های چند لایه پلیمری و کلا سطوح با عرض بالا.

ب: در حالت ورقی : مناسب برای کارهای با تیراژ محدود و کیفیت بالا همچون انواع اوراق بهادار مثل تمبر ، اوراق سهام و برخی اوراق تبلیغاتی.

حفره های گود:

اثر چاپی در روش گراور با انتقال مرکب از درون حفره هایی است که بر روی سیلندرهای مسی حک شده اند. این حفره ها شکل های مختلفی دارند( مربع ، دایره ، بیضی) . اما از لحاظ اندازه دهانه و عمق به 3 دسته تقسیم می شوند:

- حفرهایی که اندازه دهانه و عمق متغیر دارند.

- حفره هایی که اندازه دهانه برابر و لی عمق متغیر دارند.

- حفره هایی که عمق برابر ولی اندازه دهانه متغیر دارند.

- تعداد حفره ها گاه در 1 اینچ مربع به 22500 ( 22500 نقطه در 2.54 سانتی متر) می رسد.

- تفاوت بین اندازه دهانه و عمق حفره ها باعث به وجود آمدن سایه روشن ها و چاپ شدن تراکم های متفاوتی از تصویر می شود.

- یک حفره با دهانه بزرگ تر یا عمق بیشتر قادر است تا میزان مرکب بیشتری را در خود جای داده و فضای بزرگ تر یا رنگی تیره تر از تصویر در حال چاپ را ایجاد کند.

- قسمت هایی از سیلندر که فاقد هر گونه حفره ای هستند در واقع بخش های بدون تصویر خواهند بود.

- حفره های با اندازه دهانه و عمق برابر در گذشته بیشتر استفاده می شدند.

- حفره های نوع دو و سه هم امروزه کاربرد دارند. با استفاده ار این حفره ها انعطاف بیشتری برای رسیدن به کیفیت چاپ بالا با در نظر گرفتن سطوح مختلف چاپ شونده به وجود می آید.

- برای چاپ روی لفاف های بسته بندی بیشتر از حفره های با دهانه برابر و عمق متغیر استفاده می شود.

- برای چاپ های با کیفیت بالا از حفره های با دهانه و عمق متغیر استفاده می کنند.

- تصاویر چاپ شده با روش گراور به دلیل بالا بودن تعداد نقاط چاپی روی سیلندر یا همان حفره ها از کیفیت بالا یی بر خور دارند . البته سیلندر و روشی که برای حکاکی آن بکار می رود تعیین کننده ترین قسمت کار است.

- یکی از ایرادات استفاده ار روش چاپ روتوگراور مربوط به چاپ حروف است . گرچه حروف چاپ شده با این روش خوب هستند اما نسبت به حروفی که با دیگر روش های چاپی مانند افست به وجود می آیند قابل مقایسه نیستند . در واقع حروف چاپ شده در روش گراور به خاطر تبدیل شدن حروف به حفره ها ی چاپی همانند حروف چاپ شده با افست واضح و تیز و صاف نیستند.

فرآیند چاپ روتو:

به دلیل هزینه بالای ساخت سیلندر، روش چاپ روتوگراور صرفا برای کارهای با تیراژ بالا و کارهای رول صرفه اقتصادی دارد. همانطور که گفتیم به روش چاپ گراور بصورت رول روتو گراور گفته می شود.

در این روش برای مقاوم کردن سیلندر ها در چاپ های با تیراژ بالا سیلندرها با استفاده از فلز کروم آب داده می شوند. در این حال وقتی در طی فرآیند چاپ لایه کروم کشیده شده روی سیلندر در حال از بین رفتن بود دوباره سیلندر را آب کروم می دهند.

مراحل چاپ روتوگراور:

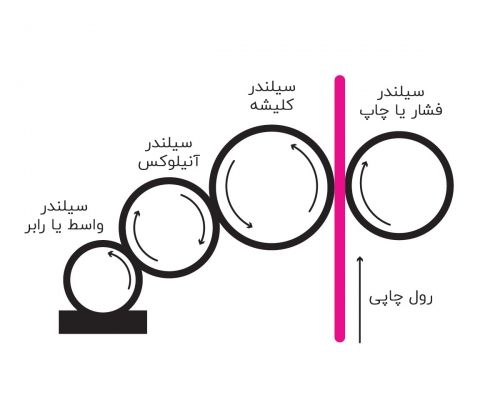

- فرو رفتن سیلندر به داخل مخزن مرکب دستگاه و چرخیدن آن درون مخزن و پر شدن حفره ها با مرکب روان و رقیق.

- تماس سطح سیلندر با یک تیغه استیلی به نام تیغه «داکتر بلید» و گرفته شدن مرکب اضافی سظح سیلندر و باقی ماندن مرکب درون حفره ها.

- قرار گرفتن سطح چاپ شونده بین سیلندر گراور و سیلندر فشار دهنده دستگاه و انتقال مستقیم مرکب از دورن حفره ها بر روی سطح چاپ شونده .

- با توجه به ضخامت و غلظت پایین مرکب منتقل شده بر روی سطح چاپ شونده رنگ مایه های بدست آمده در چاپ گراور با رنگ مایه های دیگر روش های چاپی متفاوت است. بنابراین به جای استفاده از مرکبهای سایان، ماژنتا، زرد و مشکی (CMYK) معمول از مرکب های قرمز ، آبی و زرد و مشکی در آن استفاده میکنند.

- در مجموع استانداردهای مشخصی برای استفاده از انواع مرکب و اندازه حروف چاپی برای چاپ سطوح مختلف چاپی وجود دارند.

- روش گراور یک روش مستقیم (direct) چاپی است (یعنی تصاویر به صورت مستقیم از روی سیلندر به روی سطح چاپ شونده منتقل میشوند) به همین دلیل در دستگاه های روتو گراور نیازی به استفاده از روشهای کنترل مخزن مرکب نیست. پس می توان کیفیت را در این روش به خوبی کنترل کرد و سرعت چاپ را بالا برد. در برخی موارد سرعت چاپ دستگاه میتواند به حدودا 900 متر در دقیقه برسد.

مزایا:

- کیفیت بالا

- سرعت بالا

- قابلیت چاپ نزدیک به تصاویر سایه روشن پیوسته

- رنگ سیاه پرمایه

- قابلیت چاپ حتی بر روی سطوح چاپ با کیفیت پایین

- صرقه اقتصادی بالا در چاپهای با تیراژ بالا

- سرعت بالای چاپ بعد از فرآیند آماده سازی سیلندر

معایب:

- چاپ شدن حروف به صورت نقطه سایه (ترامه)

- استفاده از مرکبهای وابسته به حلال

- محدود بودن استفاده به چاپهای با تیراژ بالا

- گران بودن اعمال اصلاحات و تغییرات بر روی سیلندر ساخته شده و ترجیح ساخت سیلندر مجدد در این حالت

- نمونه گیری بسیار گران

نویسنده: امین زردوزی

اگر نیاز به چاپ روتوگراور یا هلیوگراور برای انواع بستهبندی دارید با ما تماس بگیرید: +989145000052

If you need rotogravure or heliogravure printing for all types of packaging, contact us: +989145000052

إذا كنت بحاجة إلى طباعة الروتوغراور أو الطباعة الهليوغراور لجميع أنواع العبوات، فاتصل بنا: +989145000052