دایکات:

قالب دایکات (Die Cutting) یک قالب برش است که برای برش و شکلدادن به مواد مختلفی مانند کاغذ، کارتن، پلاستیک و چرم به کار میرود. این قالبها به صورت سفارشی ساخته میشوند و شامل یک ماتریس برش و یک نوار یا برشنامه برای برش مواد مختلف است. قالب دایکات میتواند به صورت دستی یا با استفاده از دستگاههای خودکار برشزنی انجام شود.

اما برش Diecut به معنای برش دادن به مواد مختلفی با استفاده از یک قالب برش است که به صورت شکلدار و سفارشی طراحی شده است. این روش برش، به صورت صنعتی و در صنایع چاپ، بستهبندی و تولید محصولات چندرسانهای استفاده میشود. برش Diecut باعث ایجاد شکلهای متنوع و منحصربهفرد در مواد مختلف مانند کاغذ، کارتن، فوم، پلاستیک و چرم میشود. این روش برش، امکان برش دقیق و بدون خطا را فراهم میکند و با استفاده از قالبهای برش سفارشی، میتوان شکلهای مختلفی را بر روی مواد مختلف به وجود آورد.

متریال مورد نظر پس از اتمام کار خود در دستگاه چاپ توسط دستگاه دایکات با ضربه دای، اصطلاحا تیغ میخورد. البته در بعضی سفارشات، عمل دایکات روی متریال چاپ نشده انجام میشود. در این مرحله طرحهای موردنظر برش میخورند، پرفراژ میشوند یا خطِ تا میخورند. استفاده از دستگاه دایکات باعث صرفه جویی در وقت شده و اشکال بریده شده کاملا یکدست خواهند بود. البته دقت و ظرافت اوپراتور در خروجی کار بسیار تاثیر دارد.

فرآیند دایکات چگونه کار میکند؟

پس از اتمام عملیات چاپ، متریال وارد مرحله دایکات میشود. در این مرحله، با استفاده از قالب، اشکال مورد نظر روی متریال بریده، پرفراژ یا تا میخورد. در بعضی موارد، دایکات حتی پیش از چاپ انجام میشود؛ مثلاً در تولید فومهای بستهبندی یا اشکال چرمی.

مزایای دایکات:

- دقت بسیار بالا در برش

- سرعت بالای تولید انبوه

- خروجیهای یکدست و بدون خطا

- امکان ساخت اشکال پیچیده و خاص

انواع قالب دایکات:

🎯 تولیدکننده قالب دایکات هستید؟

با 50% تخفیف و فقط با 3 میلیون تومان، تبلیغ خود را یکماه همینجا قرار دهید!

دایکات فکی یا تخت (Platen Die Cutting)

قالب های تخت به صورت لیزری، با تیغه های استاندارد و بدون محدودیت ابعادی ساخته میشود که شامل تیغه های برش، خم و انواع پرفراژ میباشد. این قالبها قادرند انواع کارتن، مقوا، کاغذهای پشت چسب دار، کاغذهای لمینیتشده یا فوم و مقوا یا مگنت را در دستگاه دایکات تخت به فرم دلخواه درآورند. همچنین این قالبها در فرآیندهای تولید صنعتی برای چرم، مشمع، انواع فوم، پارچه ها و سایر مواد مشابه بکار میروند.

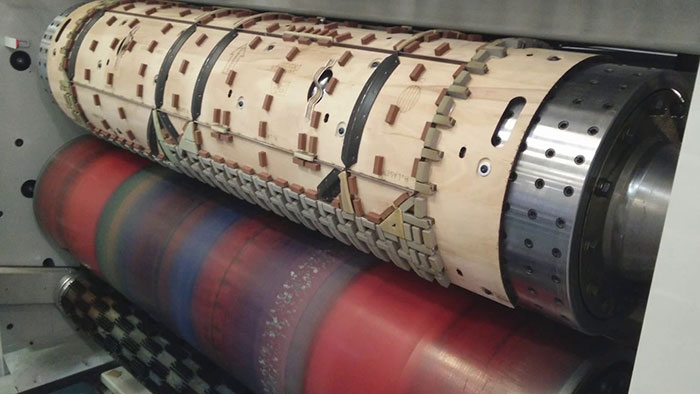

دایکات روتاری یا دوار (Rotary Die Cutting)

این سری قالب ها که به روی بستری از چوب چند لایه به شکل استوانه ساخته می شوند و در دستگاه های برش دوار که بنام روتاری شناخته می شوند، بکار میروند. این تکنولوژی جدید در پروسه تولید کارتن و جعبه در ابعاد مختلف میباشد که امکان دستیابی هر چه سریعتر به تولید مورد نظر را مسیر ساخته و در عرصه رقابت، توانمندی بسیار بالایی را موجب میگردد.

قالب های تخت همزمان (کلیشه برجسته)

علاوه بر تیغههای برش، خم و یا پرفراژ شامل قسمت های نقش برجسته نیز میباشد و در این نوع قالبها امکان برجسته سازی روی مقوا همزمان با تیغ زنی وجود دارد.

محاسبه قیمت قالب دایکات

محاسبه قیمت قالب دایکات به عوامل مختلفی بستگی دارد که در زیر به برخی از آنها اشاره میکنم:

- ابعاد قالب دایکات: ابعاد قالب دایکات تعیین کننده قیمت آن هستند. قالب دایکات بزرگتر نسبت به قالب دایکات کوچکتر هزینه بیشتری دارد.

- مواد استفاده شده در ساخت قالب دایکات: موادی که در ساخت قالب دایکات استفاده میشود، هزینه آن را تحت تأثیر قرار میدهد. برای مثال، قالب دایکات فلزی گرانتر از قالب دایکات چوبی است.

- پیچیدگی قالب دایکات: پیچیدگی قالب دایکات نیز میتواند قیمت آن را تحت تأثیر قرار دهد. قالب دایکات با پیچیدگی بیشتر هزینه بیشتری دارد.

- کاربری قالب دایکات: نوع کاربری قالب دایکات نیز میتواند قیمت آن را تحت تأثیر قرار دهد. برای مثال، قالب دایکاتی که برای تولید محصولات چاپی به کار میرود، گرانتر از قالب دایکاتی است که برای تولید محصولات چرمی به کار میرود.

جمعبندی

دایکات به عنوان یکی از کلیدیترین فرآیندهای صنعت چاپ و بستهبندی، نقش بسیار مهمی در تولید حرفهای و استاندارد دارد. درک صحیح از انواع قالبها و انتخاب روش مناسب دایکات، میتواند باعث کاهش هزینهها و افزایش کیفیت نهایی محصول شود. در صورت نیاز به مشاوره رایگان حتما با ما تماس بگیرید.

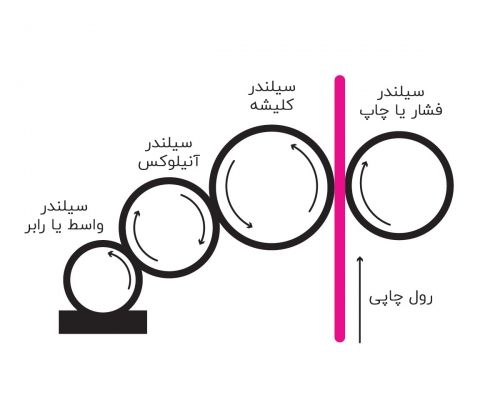

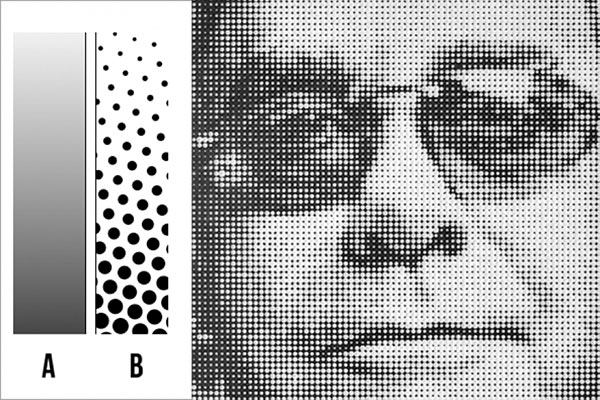

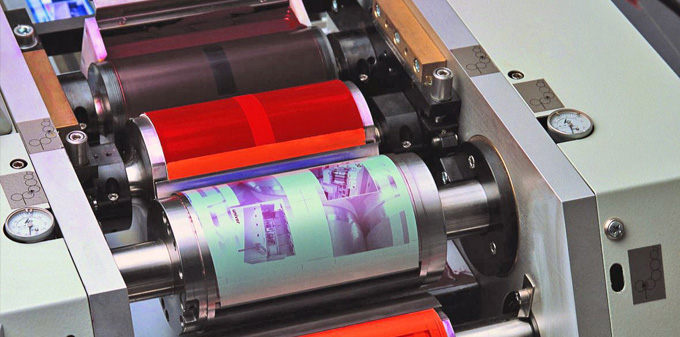

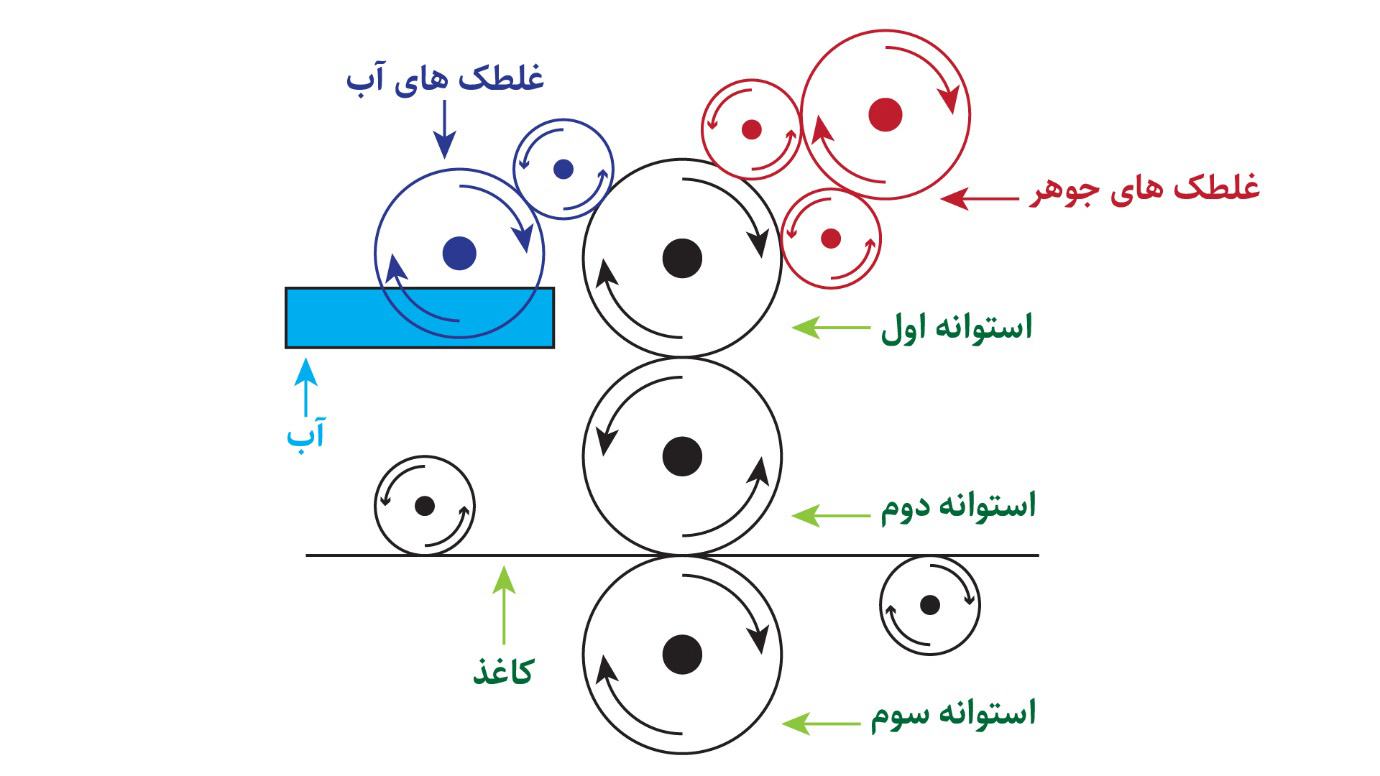

مزایای چاپ افست

مزایای چاپ افست